Lo scanner di ASML recentemente installato presso il sito produttivo irlandese di Leixlip è stato acceso per la prima volta generando la luce alla lunghezza d’onda di 13,5 nanometri, indispensabile per le tecnologie avanzate di Intel.

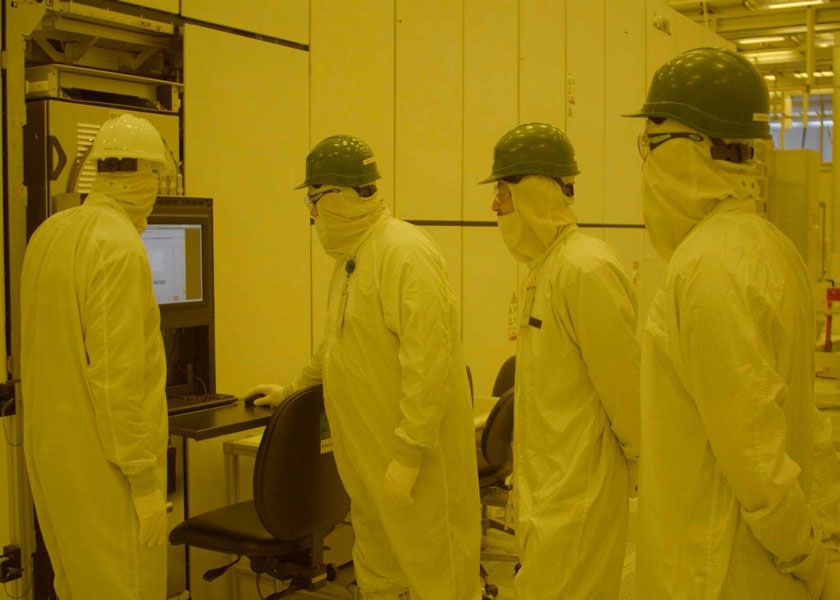

All’inizio di quest’anno, il Fab 34 di Intel in Irlanda ha preso in consegna il suo primo sistema di litografia EUV, un componente chiave per la tecnologia di processo Intel 4. Il sistema, realizzato dal produttore olandese ASML, è probabilmente il macchinario più complicato che l’uomo abbia mai costruito. Dal suo arrivo, il personale di Intel e quello di ASML hanno lavorato per l’installazione del sistema che questa settimana è stato finalmente acceso generando per la prima volta in Irlanda la sua luce con lunghezza d’onda di 13,5 nanometri.

Per l’azienda si tratta di una pietra miliare fondamentale nel percorso verso la produzione ad alto volume della tecnologia Intel 4. È infatti la prima volta che uno scanner EUV ad alto volume verrà utilizzato in Europa.

Il sistema EUV è composto da 100.000 parti, 3.000 cavi, 40.000 bulloni e più di un miglio di tubi flessibili. Ci sono voluti 18 mesi – scrive nel suo sito Intel – di attività di progettazione e costruzione per preparare l’edificio Fab 34 a ricevere la macchina. Dopo il suo arrivo a Leixlip, il percorso per generare la prima luce è stato incredibilmente complesso, basato sull’intricato allineamento di molteplici elementi. Dalla costruzione dello scanner stesso alla qualificazione dei sistemi della struttura e alla connessione alle utenze, è stato necessario un enorme lavoro di squadra combinato per raggiungere questo traguardo.

Generazione della prima luce

Nel processo di litografia, i modelli vengono trasferiti su un wafer di silicio, creando le strutture per ottenere i circuiti integrati. Mentre gli scanner litografici sono stati parte integrante della produzione di microchip per molti anni, gli scanner EUV consento di realizzare circuiti ancora più piccoli e più precisi di qualsiasi cosa sia mai avvenuta prima.

I sistemi per supportare lo scanner EUV iniziano a livello di struttura, nei comparti dove si trovano le pompe del vuoto per creare l’ambiente asettico necessario e gli armadi di controllo RF per gli ingressi di alimentazione del laser.

Nei Subfab, il sotterraneo che si trova direttamente sotto la camera bianca, è installato un potente laser da 25 kW che genera impulsi di luce 50.000 volte al secondo, nonché una suite di armadi di controllo e gli impianti di purificazione dell’aria. La luce laser viaggia attraverso un sistema di trasporto del raggio in fibra ottica fino allo strumento EUV che si trova nella camera bianca principale.

All’interno dello strumento, alcune goccioline di stagno fuso vengono prodotte per poi essere colpite due volte dal laser. Il primo colpo a bassa potenza trasforma la gocciolina in una sorta di pancake. Il secondo colpo ad alta energia crea il plasma EUV per generare l’emissione a 13,5 nanometri che viene riflessa attraverso gli specchi per la modellazione del design sul wafer di silicio.

Questa settimana, la luce laser è stata prodotta per la prima volta.

Tecnologia di processo Intel 4

La pianificazione, la preparazione e la precisione necessarie per fornire la litografia EUV nella produzione ad alto volume non hanno eguali. L’arrivo di questo momento importante apre la strada alla tecnologia Intel 4, che dovrebbe portare alla produzione di prodotti come Meteor Lake nel 2023.

Intel 4 identifica quello che sarebbe dovuto diventare il processo produttivo a 7 nanometri, un processo più volte rimandato per problemi di affidabilità. Per questo processo ora Intel utilizzerà la litografia EUV, la stessa che viene usata da Samsung e da TSMC per i 5 nanometri, e porterà la densità di transistor a 200-250 milioni di elementi per millimetro quadrato. I transistor saranno gli stessi FinFET che Intel ha lanciato nel 2011, tuttavia grazie all’evoluzione nel processo produttivo si riuscirà ad ottenere un 20% di prestazioni in più per watt consumato.

Secondo Intel, l’evento di questa settimana conferma che l’azienda è sulla buona strada per conseguire un salto di cinque nodi in quattro anni e rispettare l’impegno di riconquistare la leadership di processo entro il 2025.

Oltre 100 dipendenti ASML stanno supportando la costruzione e la configurazione del sistema insieme a tecnici e ingegneri di Intel e di numerose aziende appaltatrici.