Con la spinta dell’Industria 4.0 verso processi di produzione sempre avanzati in tutti i mercati globali, la domanda di sistemi altamente automatizzati che operano con un flusso di produzione integrato e raccolgono costantemente dati di controllo del processo sta aumentando drasticamente.

La maggior parte di questi sistemi, inclusi encoder magnetici in bracci robotici, sensori di prossimità, attuatori, trasmettitori di pressione, motori lineari e robot mobili autonomi, richiedono soluzioni avanzate di rilevamento della posizione per controllare le prestazioni e raccogliere dati a livello di fabbrica per un processo decisionale migliore e più sicuro e con un funzionamento più affidabile delle apparecchiature.

Robot mobili autonomi come quelli mostrati nella Figura 1 automatizzano attività di basso profilo, come il trasporto di materiali in un magazzino. I robot industriali aiutano ad ottimizzare i flussi di produzione, aumentando e migliorando la produttività. Per navigare in modo sicuro ed efficiente in una fabbrica o in un magazzino, un robot mobile autonomo deve incorporare controlli di sistema ad alta precisione come il rilevamento della posizione e il controllo della velocità.

Il sistema di rilevamento della posizione è sempre presente nei sistemi automatizzati ad alte prestazioni che controllano il movimento, con la scelta della tecnologia utilizzata per questo scopo che influisce direttamente sul costo e sulle prestazioni dell’intero sistema. La valutazione della migliore soluzione di rilevamento coinvolge caratteristiche fondamentali quali la precisione del sensore, la velocità, la potenza, la flessibilità e l’affidabilità.

I sensori di posizione ad effetto Hall lineari multiasse sono generalmente una buona opzione per applicazioni industriali automatizzate di precisione, in quanto sono in grado di fornire misurazioni di posizione molto accurate, veloci e affidabili. Tali capacità consentono un controllo in tempo reale più preciso, che svolge un ruolo fondamentale nel miglioramento delle prestazioni delle apparecchiature, nell’ottimizzazione dell’efficienza del sistema e nella riduzione al minimo dei tempi di fermo.

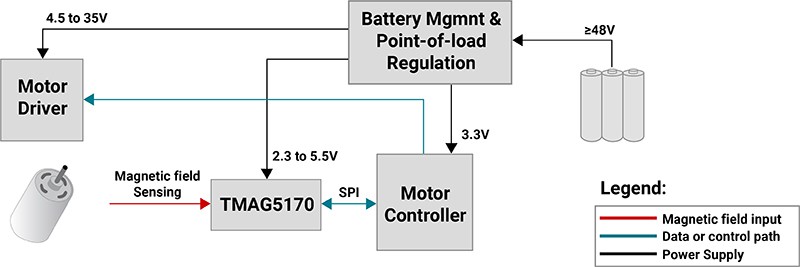

Tornando all’esempio di robot mobile autonomo, il diagramma a blocchi nella Figura 2 illustra un circuito di feedback tra il motore delle ruote e il controller del motore, utilizzando il sensore di posizione lineare ad effetto Hall 3D TMAG5170 di Texas Instruments per monitorare l’esatta posizione angolare dell’albero del motore e del driver del motore. Tra tutti gli elementi nel circuito di feedback, il sensore ad effetto Hall 3D lineare avrà l’impatto più diretto sulla larghezza di banda e la latenza del sistema. Utilizzando un sensore in grado di effettuare misurazioni ad elevata larghezza di banda, è possibile aumentare la velocità complessiva di questo circuito di feedback e migliorare le prestazioni del sistema.

Allo stesso modo, la precisione di misurazione di un sensore di posizione determina fino a che punto è possibile controllare il movimento del motore. La velocità e la precisione del sensore spesso vanno a scapito l’una dell’altra, limitando le prestazioni del sistema. Il TMAG5170 supera questo compromesso consentendo letture ad alta produttività con velocità di rilevamento fino a 20 ksps e misurazioni lineari altamente accurate con un errore totale massimo del 2,6%.

A seconda del sistema di gestione della batteria o dell’alimentatore di un progetto, il consumo di energia può spesso rappresentare una specifica importante da considerare quando si seleziona un sensore di posizione. I sistemi alimentati a batteria o con un alimentatore a bassa potenza (come un loop remoto da 4 a 20 mA) in genere richiedono sensori con modalità operative a bassa potenza, come le modalità di riattivazione e sospensione e le modalità di sospensione profonda per ottimizzare il rapporto tra consumo e rendimento. Le molteplici modalità operative e le frequenze di campionamento del TMAG5170 possono aumentare l’efficienza energetica di almeno il 70% rispetto ad altri sensori lineari di precisione ad effetto Hall 3D, consentendo un consumo energetico ottimizzato su un intervallo di campionamento da 1 a 20 kHz per dispositivi alimentati a batteria o per carichi di lavoro leggeri, in cui l’efficienza del sistema rappresenta la priorità.

I sensori di posizione hanno spesso rigorosi vincoli di configurazione meccanica; la scelta di un sensore ad effetto Hall 3D con intervalli di sensibilità magnetica selezionabili e opzioni di compensazione della temperatura può fornire flessibilità nei progetti magnetici e meccanici. Il TMAG5170 dispone di un motore di calcolo dell’angolo on board che elimina la necessità di elaborazione esterna, fornendo flessibilità di posizionamento meccanico per il sensore e il magnete nelle applicazioni di rilevamento dell’angolo, comprese le configurazioni in asse e fuori asse.

Poiché i sistemi industriali lavorano sempre più vicini agli esseri umani nel funzionamento automatizzato, sono necessarie ulteriori misure di sicurezza per garantire un funzionamento sicuro, nonché una maggiore diagnostica per prevenire tempi di fermo degli utensili e problemi di qualità. È altrettanto importante considerare l’affidabilità delle letture di un sensore di posizione al pari della sua precisione, velocità, potenza e flessibilità. Ad esempio, la selezione di un sensore con poche o nessuna funzionalità diagnostica può richiedere l’implementazione di numerosi componenti esterni per garantire l’accuratezza e l’affidabilità dei dati del sensore, aumentando la distinta base (BOM) di un progetto. Il dispositivo TMAG5170 incorpora una combinazione unica di capacità diagnostiche intelligenti come comunicazione, continuità e controlli del percorso del segnale interno, nonché diagnostica configurabile per l’alimentazione, il campo magnetico in ingresso e la temperatura del sistema. Non sono necessari componenti aggiuntivi per garantire che i dati del sensore siano accurati, consentendo un’affidabilità a lungo termine e una distinta base ridotta.

I sensori di posizione ad alta velocità e alta precisione stanno consentendo la prossima generazione di controllo in tempo reale nei sistemi industriali automatizzati. I sensori lineari di precisione ad effetto Hall 3D come il TMAG5170 aiutano i progettisti a ottenere le misurazioni rapide, accurate e affidabili, necessarie per guidare le tendenze del mercato dell’Industria 4.0 senza sacrificare le prestazioni o aumentare il consumo energetico e i costi.

Texas Instruments mette a disposizione dei progettisti numerosi documenti per approfondire l’argomento. Tra questi segnaliamo:

- L’application brief “Misurazione del movimento 3D con sensori di posizione assoluta“.

- Una approfondita analisi del rilevamento dell’angolo con i sensori ad effetto di Hall dal titolo “Misurazione dell’angolo con sensori ad effetto Hall lineari multiasse“.

- Il white paper “Come i dati dei sensori stanno alimentando l’intelligenza artificiale nella robotica”.

Informazioni sul portafoglio di sensori ad effetto di Hall di Texas Instruments sono disponibili al seguente link.