L’accordo firmato la settimana scorsa consentirà a STMicroelectronics di accedere alla fornitura di substrati SiC prodotti dalla francese Soitec con l’innovativa tecnologia proprietaria SmartSiC che promette non solo wafer di qualità a costi inferiori, ma anche un processo produttivo molto più efficiente dal punto di vista energetico.

Sono passati cinque anni da quando Tesla e STMicroelectronics hanno aperto la strada all’impiego su larga scala di inverter di potenza SiC, dimostrando l’importanza di questa tecnologia per il mercato dei veicoli elettrici e non solo.

Da allora, questi dispositivi sono stati la scelta indiscussa per gestire la conversione di potenza nelle trasmissioni e nei caricabatterie di bordo delle vetture elettriche.

Secondo Yole Research quella del carburo di silicio è tra le tecnologie elettroniche più promettenti, con un CAGR del 34% nel periodo 2019-2026.

Ad ogni nuova previsione le stime vengono ritoccate al rialzo, con un target ormai consolidato di 6 miliardi di dollari di vendite per il 2027.

Dopo oltre vent’anni durante i quali la tecnologia SiC è rimasta relegata in aree di nicchia, l’iniziativa di Tesla e ST ha dimostrato che il silicio non è l’unico materiale che può essere utilizzato in applicazioni su larga scala.

Una possibilità che però necessita di processi e attrezzature molto diversi rispetto alla fabbricazione di dispositivi basati sul solo silicio: il carburo di silicio è un materiale molto costoso ed estremamente duro ma fragile allo stesso tempo, e deve essere maneggiato con particolare cura. La sua trasparenza, ad esempio, pone nuove sfide ai sensori utilizzati nei sistemi di movimentazione e la facilità con cui i wafer tendono a piegarsi richiede processi adeguati. Inoltre il materiale ha delle caratteristiche particolari che rendono molto difficili certi tipi di drogaggio.

In mancanza di volumi di produzione, l’evoluzione è stata molto lenta, sia dal punto di vista tecnologico che commerciale. Ci sono voluti vent’anni per passare dai wafer da 25 mm a quelli attuali da 150-200 mm e per arrivare a quotazioni comparabili con quelle del silicio (tenendo in ogni caso in debito conto il rapporto costi/benefici). Ormai è opinione comune che l’elettrificazione e la decarbonizzazione della società, processi ormai irreversibili, potranno diventare realtà solamente con il supporto di tecnologie innovative come il carburo di silicio.

Resta il fatto che ancora oggi la produzione in volumi di dispositivi SiC presenta grandi sfide, così come enormi opportunità di business.

Anche per questo motivo si va allargando il numero dei produttori di semiconduttori che stanno investendo pesantemente nello sviluppo di questa tecnologia.

Addirittura società come Wolfspeed hanno cambiato radicalmente il proprio business convertendosi in toto a quello del carburo di silicio. L’azienda ha deciso di riorganizzarsi in modo significativo alcuni anni fa vendendo la sua attività di fabbricazione di LED ed espandendo quella dei dispositivi di alimentazione, trasformazione che ha raggiunto un traguardo significativo con la recente entrata in funzione del nuovo fab per wafer SiC da 8”.

STMicroelectronics è attualmente l’azienda leader in questo settore, non fosse altro perché, come abbiamo visto, è stata la prima a commercializzare e produrre in volumi i dispositivi di potenza SiC utilizzati nel powertrain della Tesla Model 3. L’azienda sarà probabilmente anche la prima a raggiungere l’obiettivo del miliardo di dollari di ricavi da questa tecnologia che verrà raggiunto entro il 2023, come annunciato da Orio Bellezza, a capo dell’area Manufacturing e Supply Chain dell’azienda italo-francese, durante l’ST Capital Markets Day del maggio di quest’anno.

Ad incalzare ST sia sul piano tecnologico che su quello commerciale ci sono almeno altri cinque produttori globali. A parte Wolfspeed, onsemi ha compiuto un passo significativo nel 2021 acquisendo GT Advanced Technologies, un fornitore di lingotti SiC; pochi giorni fa la società ha anche annunciato di aver raggiunto un accordo di collaborazione con Mercedes-Benz per la fornitura di moduli di potenza al carburo di silicio.

Accordi di questo tipo sono sempre più frequenti, con le case automobilistiche che cercano di garantirsi forniture sicure per i loro progetti EV del futuro, al fine di evitare i problemi di mancanza di semiconduttori che hanno caratterizzato gli ultimi anni.

Anche Infineon Technologies, leader mondiale nei dispositivi di potenza, sta spingendo l’acceleratore su dispositivi e moduli SiC con la società che ha messo a segno nel 2021 un incremento delle vendite di questi prodotti del 126%; anche Infineon ha stretto rapporti di collaborazione con alcune case automobilistiche, come quello con Hyundai relativo alla Ioniq 5.

In Giappone, ROHM sta espandendo la capacità sia nei dispositivi che nei wafer, dopo aver acquisito la tedesca SiCrystal che produce wafer SiC monocristallini di qualità. Anche ROHM ha in corso numerose collaborazioni con Case automobilistiche e aziende (in gran parte cinesi) che producono moduli di potenza per impiego automobilistico.

Tornando a STMicroelectronics, la multinazionale italo-francese produce attualmente dispositivi SiC di potenza in volumi su due linee per substrati da 150 mm negli stabilimenti di Catania e Ang Mo Kio (Singapore), mentre le operazioni di assemblaggio e collaudo si svolgono nei siti back-end di Shenzhen (Cina) e Bouskoura (Marocco).

Uno degli aspetti più critici del processo produttivo riguarda il reperimento dei wafer di carburo di silicio di cui c’è scarsa disponibilità. Per questo motivo ST ha stretto una serie di accordi di fornitura con Wolfspeed, SiCrystal e altre aziende, ed ha acquisito nel 2019 la svedese Norstel A.B. (ora STMicroelectronics Silicon Carbide A.B.), azienda che produce wafer da 150 mm e che nel 2021 ha iniziato anche la produzione di substrati SiC da 200 mm.

Poche settimane fa, ST ha anche annunciato il progetto di un nuovo stabilimento a Catania per la produzione di wafer SiC da 150 mm che dovrebbe entrare in funzione nel 2023.

La fabbrica, che verrà realizzata con un investimento di 730 milioni e che è la prima di questo tipo in Europa, consentirà un’integrazione verticale di tutto il flusso produttivo di dispositivi al carburo di silicio dell’azienda. Il nuovo impianto creerà circa 700 nuovi posti di lavoro diretti.

La partnership con Soitec

L’accordo con Soitec annunciato la settimana scorsa rappresenta l’ultimo passo verso la creazione di una catena di fornitura in grado di alimentare una capacità produttiva ai vertici del settore.

La francese Soitec, specializzata nella produzione di substrati SOI (silicon on insulator) sempre più utilizzati nella fabbricazione di semiconduttori, ha recentemente messo a punto, in collaborazione col Substrate Innovation Center di Grenoble del CEA-Leti la tecnologia SmartSiC per la produzione di wafer SiC con un innovativo processo mutuato dalla tecnologia Smart Cut che la società utilizza da decenni per la produzione di wafer in silicio. Il nuovo processo è anche il frutto dell’acquisizione da parte di Soitec della società NovaSiC nel novembre 2021 che ha portato un’esperienza venticinquennale nella produzione di substrati SiC.

Per passare dalla produzione prototipale alla produzione in volumi di wafer SiC da 150 e 200 mm, Soitec ha avviato la costruzione dell’impianto Bernin 4 nell’area di Grenoble.

Tra l’altro, la tecnologia SOI, ed in particolare quella FD-SOI, è al centro di un accordo proprio tra STMicroelectronics e GlobalFoundries per la costruzione di un nuovo impianto a gestione congiunta per la produzione di semiconduttori a Crolles, in Francia, per un investimento complessivo di 5,7 miliardi di euro.

La tecnica tradizionale di produzione di lingotti monocristallini SiC utilizza il processo PVT (physical vapour transport) che richiede una temperatura compresa tra 2.300°C e 2.400°C, molto più alta di quella del silicio che utilizza temperature tra 1.400°C e 1.500°C; sono necessarie circa 2 settimane per realizzare un lingotto della lunghezza di circa 4 centimetri dai quali si ricavano mediamente 40 o 50 wafer. Nel caso del silicio, è possibile produrre lingotti di un paio di metri di lunghezza in meno di una settimana dai quali si ricavano migliaia di wafer.

È anche per questo motivo che, al contrario del silicio, il costo del substrato SiC rappresenta più della metà del costo complessivo di un qualsiasi dispositivo SiC.

Un altro problema riguarda i difetti intrinseci nel wafer che questo processo comporta e che impediscono di raggiungere una buon resa. I rendimenti sono ostacolati anche dalle grandi dimensioni dei chip: per garantire la gestione di correnti di 200 A, necessarie per i livelli di potenza dell’inverter di trazione EV, i MOSFET SiC occupano una superficie di almeno 40 mm²; più è ampia la superficie, maggiore è la possibilità di incappare in difetti del substrato.

Per ottenere un maggior numero di wafer dai lingotti SiC, si stanno percorrendo strade differenti, da quella del taglio laser migliorato di DISCO, alla tecnologia Cold Split di Infineon Technologies. Anche Sumitomo Metal Mining e KISAB hanno introdotto sistemi innovativi per ingegnerizzare i wafer SiC.

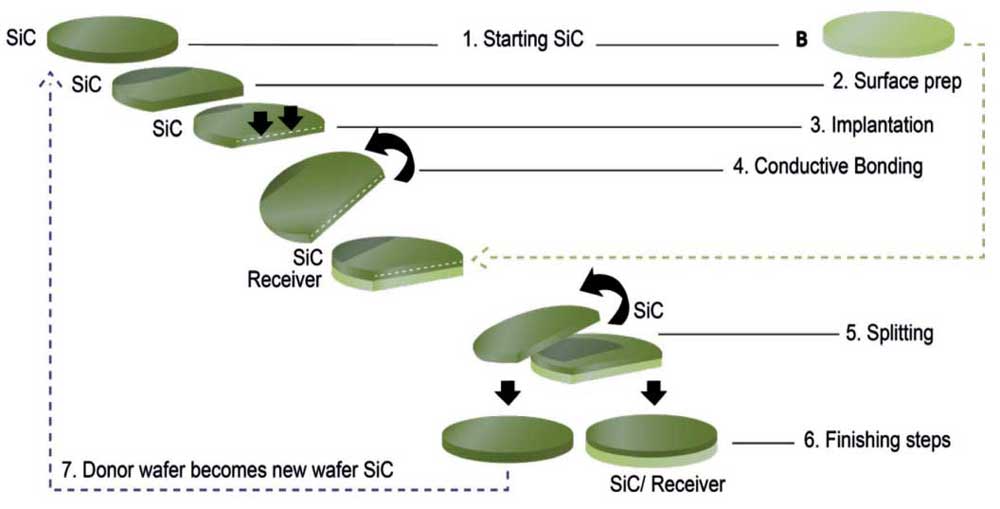

La tecnologia SmartSiC di Soitec utilizza un approccio apparentemente più complesso in quanto impiega un wafer SiC policristallino ad altissima conduttività sul quale viene “incollato” uno strato SiC monocristallino dello spessore di 1 µm. Quest’ultimo, chiamato anche “donatore” viene successivamente “affettato” (con la tecnologia proprietaria Smart Cut) e riutilizzato almeno altre 10 volte.

Complessivamente, questa soluzione consente di produrre wafer SiC con un risparmio energetico del 70% rispetto al metodo tradizionale. Simile è anche la riduzione di emissioni di CO2 in atmosfera.

Le immagini sintetizzano il processo produttivo:

Secondo i responsabili di Soitec, sono numerosi i vantaggi di questo processo rispetto alla produzione di wafer da lingotti tradizionali.

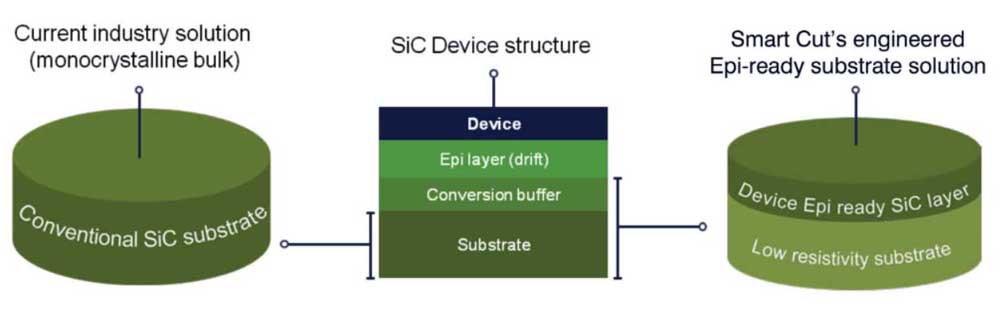

Il primo riguarda il substrato SmartSiC che include già lo strato buffer di conversione. Ciò semplifica il processo di crescita epitassiale.

Un altro vantaggio della tecnologia SmartSiC è lo strato superiore ottimizzato per la fabbricazione di dispositivi, che presenta proprietà fisiche avanzate e qualità cristallina del wafer donatore che è indipendente dal materiale di supporto. Questo rende la tecnologia SmartSiC particolarmente efficiente e interessante per l’elettronica di potenza.

Con i substrati realizzati con i lingotti tradizionali, esiste un compromesso tra conducibilità elettrica e la difettosità del cristallo. Se si aumenta il livello di drogaggio di 4H-SiC, al fine di ridurre la resistività del substrato, aumentano i difetti del cristallo. Per i wafer 4H-SiC di tipo n, il compromesso comporta una resistività tipica compresa tra 0,015 e 0,025 Ohm·cm.

Grazie all’ingegneria dei materiali del substrato di base, SmartSiC riduce la resistività elettrica del substrato di almeno un fattore quattro. Questa notevole riduzione della resistività consente una riduzione delle dimensioni del MOSFET del 5÷15%, a seconda del design del dispositivo. Un altro vantaggio riguarda la possibilità di ridurre o addirittura saltare il backgrinding dei wafer. Questi risparmi sui dispositivi elettronici di potenza sono sostanziali, consentendo alla tecnologia SmartSiC di essere considerata una più che valida alternativa alla tecnologia tradizionale.

Ulteriori punti di forza dei wafer SmartSiC sono l’elevata qualità della superficie e una rugosità ridotta, grazie agli specifici processi di ingegneria applicati al substrato donatore e allo strato superiore privo di BPD trasferito. Questi miglioramenti riducono la densità dei difetti indotti dall’epitassia, portando a un aumento del 20% nella resa dei dispositivi con dimensioni superiori a 20 mm².

In ultima analisi, con la tecnologia SmartSiC, è possibile produrre 500 wafer epi-ready da lingotti SiC che producono 40-50 wafer con la tecnologia SiC convenzionale. Questo aumento dell’efficienza di un ordine di grandezza è un enorme contributo alla riduzione dell’impronta di carbonio complessiva della tecnologia SiC, che ha un elevato budget ambientale associato alla produzione di lingotti SiC.

Esistono due versioni di SmartSiC. Una è chiamata è SmartSiC-Performance, attualmente in fase di prototipazione e di test da parte dei clienti Soitec. L’altra, SmartSiC-Advanced, fornisce un substrato privo di dislocazioni del piano basale (BPD). Questo prodotto, ora in fase di campionamento, utilizza un design ottimizzato con uno strato SiC monocristallino all’avanguardia, più sottile di 1 µm, sopra un substrato di SiC policristallino ad altissima conduttività. Questi substrati ingegnerizzati, con diametri di 150 mm o 200 mm, hanno uno spessore totale rispettivamente di 350 µm o 500 µm.

La produzione di SiC policristallino, che fornisce un handle wafer per ogni SmartSiC, utilizza un processo CVD, molto più veloce e più rispettoso dell’ambiente rispetto al PVT, necessario per wafer SiC a cristallo singolo di alta qualità. Il SiC policristallino arriva di solito da fornitori esterni e ha un drogaggio adeguato per controllare la conduttività elettrica del substrato pur mantenendo un costo altamente competitivo.

L’obiettivo per Soitec è quello di portare il rendimento di produzione del SiC agli standard accettati a livello globale applicati ai dispositivi di potenza basati su silicio. Questo ambizioso obiettivo è a portata di mano, grazie alla capacità del processo SmartSiC di mantenere la qualità cristallina del wafer donatore in entrata.

Il trasferimento di uno strato privo di BPD (Basal Plane Dislocations) – ovvero i difetti che possono propagarsi dal substrato agli strati epitassiali quando vengono fabbricati i dispositivi – è alla base dei substrati SmartSiC-Advanced; uno dei vantaggi di avere uno strato privo di BPD nella parte superiore di un substrato SmartSiC-Advanced è che fornisce un eccellente base di crescita dello strato epitassiale.

Questo strato riduce la densità dei potenziali siti di nucleazione per i difetti killer, espande la finestra del processo epitassico e semplifica lo stack epitassiale, che non necessita più di un buffer di conversione.

Secondo i tecnici di Soitec i miglioramenti che derivano dallo strato privo di BPD abbassano di un fattore dieci la densità indotta di difetti killer cresciuti con l’epitassia. Il risultato è un aumento della resa di produzione di oltre il 20% per i dispositivi con aree di 20 mm² o maggiori.

La rimozione dei BPD aiuta anche l’affidabilità del dispositivo: previene lo scivolamento delle dislocazioni ed elimina il degrado bipolare. Gli addetti ai lavori del settore SiC si aspettano che l’assenza di BPD porti a un miglioramento sostanziale del processo di produzione, con rendimenti di produzione che dovrebbero salire fino al 90%.

Un altro vantaggio della tecnologia SmartSiC, ottenuto grazie all’alto livello di drogaggio del substrato SiC policristallino, è la facilità di formare un contatto ohmico sul lato posteriore per il dispositivo di alimentazione SiC, che sia un MOSFET o un diodo. A questo proposito, è stato realizzato recentemente un processo di contatto ohmico privo di ricottura che può essere facilmente implementato su substrati SmartSiC senza compromettere l’affidabilità del dispositivo nel lungo periodo.

Grazie all’entrata in funzione nel marzo del 2023 dello stabilimento Bernin 4, la capacità produttiva di wafer da 150 e 200 mm crescerà progressivamente sino a raggiungere nel 2030 il milione di wafer.

Una parte importante di questi substrati dovrebbero essere destinati ad alimentare gli impianti produttivi di STMicroelectronics a partire già dal prossimo anno.