Completamente connessa e gestita mediante algoritmi di intelligenza artificiale, produrrà inizialmente chip per gli elettroutensili di Bosch, per passare da settembre alla produzione di semiconduttori per automotive.

Completamente connessa, basata sui dati, auto ottimizzante: Bosch apre a Dresda una delle più moderne fabbriche di chip al mondo.

Alla presenza virtuale della Cancelliera tedesca Angela Merkel, della Vice Presidente della Commissione europea Margrethe Vestager e del Presidente della Sassonia Michael Kretschmer, è stata inaugurata ufficialmente oggi a Dresda la più moderna fabbrica di semiconduttori di Bosch, una delle strutture più moderne e automatizzate al mondo.

Gli impianti ad elevata automazione, completamente connessi e i processi integrati, combinati con i metodi dell’intelligenza artificiale faranno dello stabilimento di Dresda una fabbrica pioneristica per l’Industry 4.0.

Nessun altro fornitore del settore automotive si dedica così intensamente alla microelettronica dagli anni ‘50. È dal 1958 che Bosch produce autonomamente i propri semiconduttori. Nello stabilimento di Reutlingen, dal 1970, vengono prodotti componenti speciali non destinati alla commercializzazione. Solo per le sue fabbriche di wafer di Reutlingen e Dresda, Bosch ha investito oltre 2,5 miliardi di euro da quando è stata introdotta la tecnologia di produzione per i 200 mm, nel 2010. Inoltre, miliardi di euro sono stati investiti nello sviluppo della microelettronica. L’azienda continua così a perseguire la propria strategia di crescita nello sviluppo e nella produzione di semiconduttori.

“Per Bosch, i semiconduttori sono una tecnologia fondamentale ed è strategicamente importante svilupparli e produrli autonomamente. A Dresda, con l’aiuto dell’intelligenza artificiale, porteremo la produzione dei semiconduttori al livello successivo” ha dichiarato Volkmar Denner, CEO di Bosch. “Questa è la nostra prima fabbrica AIoT: fin dall’inizio completamente connessa, basata sui dati e che si ottimizza autonomamente.” Bosch ha investito un miliardo di euro circa in questa sede high-tech. Si tratta del più grande singolo investimento in oltre 130 anni di storia. La produzione a Dresda inizierà già a luglio, sei mesi prima rispetto alle previsioni. I semiconduttori realizzati nel nuovo stabilimento saranno quelli degli elettroutensili Bosch. Per i clienti automotive, la produzione di chip inizierà a settembre, ovvero con tre mesi di anticipo sul programma. La nuova fabbrica rappresenta un elemento importante della rete di produzione dei semiconduttori. Con essa Bosch rafforza la posizione della Germania come sede di tecnologia e business. “La nuova fabbrica di wafer è un bene per l’Europa, per la Germania e per la Sassonia. Direttamente e indirettamente creerà molti nuovi posti di lavoro in un settore a fortissima crescita. Questo investimento da un miliardo di euro rafforza la Silicon Saxony e l’intero settore europeo dei semiconduttori” ha dichiarato Michael Kretschmer, Presidente della Sassonia. Già 250 persone stanno lavorando nei 72.000 metri quadri di superficie della fabbrica. Questo numero arriverà a circa 700 persone quando le opere di costruzione saranno completate.

“La tecnologia all’avanguardia presentata nel nuovo stabilimento di Dresda è un ottimo esempio di ciò che gli attori pubblici e privati europei possono ottenere quando uniscono le forze. I semiconduttori contribuiranno allo sviluppo di settori come i trasporti, la produzione, l’energia pulita e l’assistenza sanitaria, dove l’Europa eccelle. Aiuterà, inoltre, a rafforzare la competitività dell’Europa come culla di innovazioni all’avanguardia“, ha affermato Margrethe Vestager, Vicepresidente della Commissione Europea.

Macchine che pensano, opere di manutenzione eseguite da persone a 9.000 km di distanza, occhiali con videocamere incorporate: questa fabbrica è una delle più avanzate al mondo. “Grazie alla combinazione di intelligenza artificiale e Internet delle cose, stiamo creando le basi per il miglioramento continuo della produzione basata sui dati” ha spiegato Denner. In concreto, significa che tutti i dati creati, dai macchinari, ai sensori fino ai prodotti, sono raccolti in un database centrale. Il risultato è che ogni secondo viene generata una mole di dati di produzione equivalente a 500 pagine di testo scritto, vale a dire l’equivalente di oltre 42 milioni di pagine in un solo giorno. I dati vengono valutati utilizzando i metodi dell’intelligenza artificiale. In questo processo, gli algoritmi di auto-ottimizzazione imparano a fare previsioni sulla base dei dati, consentendo l’analisi in tempo reale dei processi di produzione di manutenzione. Per esempio, un algoritmo AI può rilevare fino alle più piccole anomalie nei prodotti, visibili sulla superficie del wafer come sequenze di errore specifiche, dette firme. Le loro cause vengono analizzate immediatamente e le deviazioni dal processo vengono corrette senza ritardi, ancor prima che possano compromettere l’affidabilità del prodotto. “L’Intelligenza artificiale è un elemento fondamentale per migliorare ulteriormente i processi di produzione e la qualità dei semiconduttori, oltre che per raggiungere un elevato livello di stabilità del processo” ha dichiarato Denner. Di conseguenza, significa che la produzione su vasta scala dei prodotti semiconduttori può essere avviata rapidamente, facendo risparmiare ai clienti automotive i tempi lunghi delle prove, che sarebbero altrimenti necessarie prima dell’avvio della produzione. Anche la manutenzione può essere ottimizzata grazie all’intelligenza artificiale. Gli algoritmi possono prevedere con precisione se un componente di un macchinario o un robot necessitano di manutenzione o di regolazione. In altre parole, queste operazioni non vengono più svolte in base a una programmazione rigida, ma con precisione, là dove serve e ben prima che si presenti qualsiasi problema.

“Il gemello digitale”: lo stabilimento e il suo doppio

Una delle caratteristiche di rilievo della fabbrica di wafer è che in realtà ne esistono due: una nel mondo reale e una nel mondo digitale. Il termine tecnico è “gemello digitale”. Nel corso della costruzione, tutte le parti della fabbrica e tutti i dati edili rilevanti correlati allo stabilimento nel suo insieme sono stati registrati in forma digitale e visualizzati come modello tridimensionale. La fabbrica digitale è composta da circa mezzo milione di oggetti 3D, tra cui edifici e infrastrutture, sistemi di fornitura e smaltimento, canaline per cavi e impianti di ventilazione, macchinari e linee di produzione. Il modello digitale consente a Bosch di simulare sia i piani di ottimizzazione del processo sia il lavoro di rinnovamento senza intervenire nelle attività in corso. Anche gli interventi di manutenzione nella fabbrica di Dresda si avvalgono di high-tech: gli smart glasses con tecnologia di dati e realtà aumentata consentono di intervenire sui macchinari anche da remoto. In altre parole, un intervento di manutenzione a Dresda può essere effettuato da un esperto di una società di ingegneria meccanica in Asia, senza che questi debba recarsi fisicamente in Germania. Grazie alla videocamera integrata negli occhiali, le immagini vengono trasmesse dall’altra parte del mondo e l’esperto in Asia può istruire e guidare passo a passo il collaboratore a Dresda, in tempo reale, lungo tutto il processo di manutenzione. Questa tecnologia ha svolto un ruolo cruciale anche per rendere possibile la messa in servizio dei macchinari nonostante le limitazioni agli spostamenti imposte dalla pandemia di Covid-19.

Sempre più chip negli autoveicoli

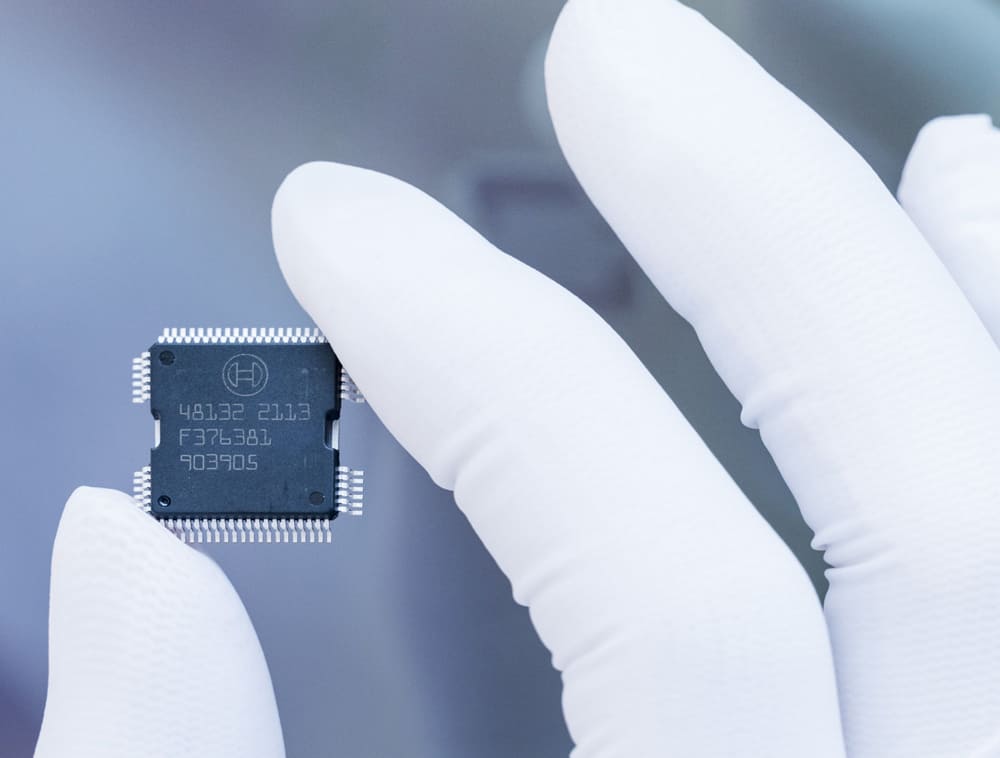

In forma di microchip, i semiconduttori sono presenti praticamente in tutti i prodotti: smartphone, televisori e wearable per il fitness. Senza i semiconduttori gli autoveicoli non potrebbero funzionare, né oggi né in futuro. Nel 2016, ogni nuovo veicolo nel mondo, aveva in media oltre nove chip Bosch a bordo, su dispositivi come la centralina elettronica degli airbag, il sistema frenante e il sistema park assist. Nel 2019 questo numero era già arrivato a più di 17, quasi raddoppiato nell’arco di pochi anni. Negli anni a venire, gli esperti si attendono un’enorme crescita dei sistemi di assistenza alla guida, di infotainment e dell’elettrificazione. Con la fabbrica di wafer a Dresda, Bosch risponderà alla crescente domanda di semiconduttori proprio in tale direzione. “I semiconduttori sono gli elementi base per il progresso. I componenti elettronici dotati dei chip prodotti a Dresda renderanno possibili applicazioni come la guida autonoma e la conservazione di energia, oltre che la miglior protezione possibile degli utenti” ha dichiarato Harald Kroeger, membro del Board of Management di Bosch. I sondaggi confermano la crescita della domanda: nel 1998, secondo ZVEI, il valore della microelettronica in un veicolo era pari a 120 euro. Nel 2018, questo valore è aumentato a 500 euro e si prevede che raggiungerà i 600 euro nel 2023. I semiconduttori rappresentano quindi un’area di crescita anche per Bosch.

L’esperienza nei semiconduttori come vantaggio competitivo

“I chip per i veicoli sono la massima espressione nella tecnologia dei semiconduttori, in quanto questi minuscoli elementi essenziali devono essere particolarmente robusti” ha spiegato Kroeger. Durante la vita utile di un veicolo, i chip sono esposti a forti vibrazioni e temperature estreme, da sotto lo zero fino a ben oltre i cento gradi Celsius. In altre parole, i chip devono soddisfare standard di affidabilità più alti. Per questo lo sviluppo dei semiconduttori per l’automotive è più complicato rispetto ad altre applicazioni. Servono competenze specialistiche, che Bosch ha accumulato nel corso di decenni. I suoi sviluppatori e ingegneri comprendono i principi fisici dietro i componenti della microelettronica per gli autoveicoli. Si apre dunque la possibilità di sistemi completi che prevengono gli incidenti e proteggono l’ambiente: ancora una volta l’azienda si pone come punto di riferimento unico e completo per lo sviluppo e la produzione di questi sistemi. “Questa doppia forza, la combinazione di esperienza nei chip e nei sistemi, è strategicamente importante per Bosch” ha dichiarato Kroeger. Inoltre, Bosch può affiancare alla propria forza nello sviluppo e produzione di semiconduttori, l’esperienza nei sistemi di elettronica e software. L’azienda può così assicurare la qualità dei propri prodotti, perfezionarli continuamente e ridurne i costi.

“Silicon Saxony”: il più vasto distretto europeo per la microelettronica

Dopo aver confrontato varie sedi nel mondo, Bosch ha scelto Dresda, in Sassonia, come sede per la sua fabbrica di wafer. La “Silicon Saxony” è il più grande distretto in Europa per la microelettronica e il quinto nel mondo per grandezza. Un chip su tre è realizzato in Europa viene da questa area. “La collocazione e la costruzione della fabbrica dimostrano quanta fiducia le persone abbiano nella Sassonia come sede high-tech, con specialisti esperti e qualificati e una rete senza uguali che si è sviluppata in quest’area nel corso di decenni” ha dichiarato Michael Kretschmer, Presidente della Sassonia. Si è soffermato anche sulla qualità delle infrastrutture di Dresda: qualsiasi destinazione è facilmente accessibile e i collegamenti sono ottimi. Tra queste figurano aziende per le forniture per il settore automotive, servizi e altri settori, oltre a università e istituti di ricerca che offrono esperienza tecnologica. “A Dresda, l’imprenditorialità moderna si affianca all’eccellenza accademica e a un politica industriale lungimirante” ha dichiarato Kroeger. “La decisione di Bosch di scegliere proprio questa regione per l’investimento singolo più grande mai fatto nei suoi oltre 130 anni di storia, è stata ben ponderata.“