Quando sali in ascensore, sono sicuro che ti aspetti un viaggio fluido e sicuro da un piano all’altro. In un azionamento per ascensori, il controllo preciso del movimento consente all’ascensore di arrestarsi in posizioni specifiche e di rallentare fino all’arresto completo senza problemi. La mancanza di un controllo preciso del movimento potrebbe causare l’arresto dell’ascensore in posizioni disallineate rispetto ai piani dell’edificio, causando vertigini o insicurezza a chi si trova all’interno.

La robotica, le macchine a controllo numerico e le apparecchiature di automazione industriale richiedono tutti un controllo preciso della posizione (e in molti casi un controllo preciso della velocità) dai loro servoazionamenti per gestire correttamente la fabbricazione dei prodotti e mantenere i flussi di lavoro.

Molti sono gli aspetti di un azionamento industriale che influiscono sulla precisione del movimento; sono coinvolti tutti i tre sottosistemi fondamentali dei progetti di controllo in tempo reale: rilevamento, elaborazione e attuazione. In questo articolo, presenterò esempi di tecnologie abilitanti per ogni sottosistema.

Rilevamento

Non è possibile ottenere un controllo preciso del movimento senza un preciso rilevamento della posizione e della velocità. Il rilevamento può includere la posizione angolare dell’albero motore e il rilevamento della velocità o la posizione lineare del trasportatore e il rilevamento della velocità. I progettisti spesso implementano encoder ottici incrementali, che hanno da poche centinaia a mille slot per giro, per rilevare la posizione e la velocità. Questi encoder in genere si interfacciano a un microcontrollore (MCU) tramite impulsi codificati in quadratura (QEP) e richiedono quindi capacità di interfaccia QEP.

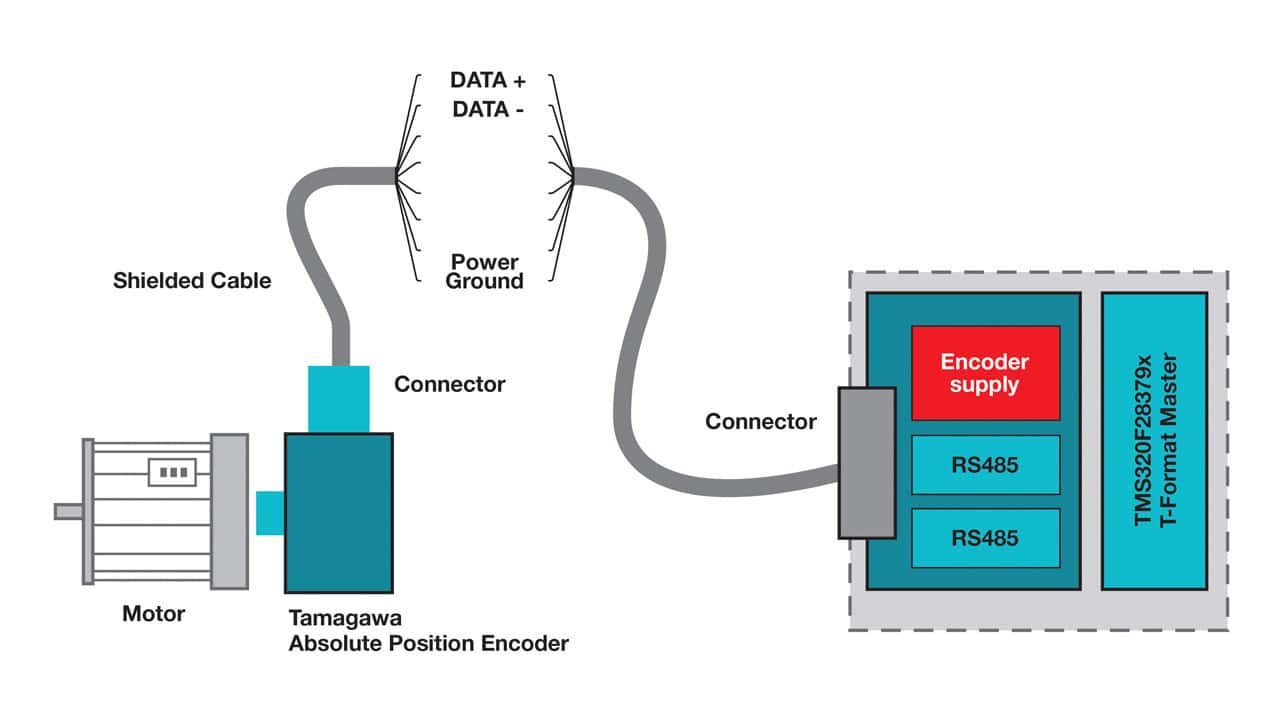

Gli encoder assoluti con precisione significativamente più elevata hanno in genere un numero molto più elevato di slot per giro e sono montati con precisione per fornire la posizione angolare assoluta. La posizione rilevata viene convertita in una rappresentazione digitale e codificata secondo protocolli standard. Esempi di tali protocolli sono il formato T di Tamagawa e il Bidirectional Serial Synchronous (BiSS) C di iC-Haus GmbH. Fino a poco tempo fa, per interfacciarsi con tali encoder sarebbe stato necessario utilizzare FPGA, ma ora le stesse funzioni possono essere fornite da microcontrollori (MCU), come mostrato nella Figura 1. In generale, i formati T e BiSS e i protocolli C sono gli stessi di quelli supportati da porte o interfacce di comunicazione standard come SPI (Serial Peripheral Interface).

Figura 1. Un encoder assoluto interfacciato con un microcontrollore (MCU) di Texas Instruments.

Gli encoder assoluti possono anche essere basati su circuiti elettromagnetici (resolver) che richiedono una misurazione accurata dei segnali elettrici sinusoidali. In questo caso, sono particolarmente importanti le prestazioni degli amplificatori operazionali di precisione e i riferimenti di tensione utilizzati. Il rilevamento preciso della corrente e della tensione del motore è sempre necessario per il controllo del motore e del movimento, in particolare quando si adotta il controllo sensorless. Il rilevamento della corrente low-side che utilizza amplificatori e driver isolati o non isolati è la soluzione più comune in questi casi.

Processing

L’esecuzione di profili e algoritmi di controllo del movimento in un preciso sistema di controllo del movimento richiede MCU con elevata potenza di calcolo. Per fornire la precisione e l’accuratezza necessarie, servono MCU a 32 bit con supporto nativo a virgola mobile a 64 bit. Poiché gli algoritmi si basano sulla matematica trigonometrica, logaritmica ed esponenziale, molti MCU dispongono anche di acceleratori hardware.

In considerazione del numero di assi controllati o del numero di loop di controllo, i progettisti adottano spesso un’architettura con più unità di elaborazione centrale (CPU) o acceleratori paralleli simili a CPU. Ulteriori compiti di supervisione e comunicazione possono anche essere un buon motivo per implementare più CPU.

Trattandosi di un’applicazione di controllo in tempo reale, la latenza totale dell’intera catena del segnale, dalla raccolta delle misurazioni di corrente, tensione, posizione e velocità all’aggiornamento delle uscite di controllo, influisce direttamente sulle prestazioni del controllo, che a sua volta può influire sulla precisione. Alcuni microcontrollori dispongono di comparatori analogici su chip per generare direttamente azioni di controllo, riducendo notevolmente la latenza e il carico della CPU. Anche la risposta rapida all’interrupt e il salvataggio e il ripristino del contesto sono importanti.

Avere solamente un’elevata potenza di elaborazione non è sufficiente. Gli MCU per il controllo del movimento devono disporre anche di periferiche di controllo comuni come convertitori analogico-digitale a 12 e 16 bit, interfacce QEP, acquisizione di impulsi e fronti ad alta risoluzione e uscite PWM (pulse-width modulated). È richiesta anche la capacità di implementare logiche personalizzate e sequenze di temporizzazione.

Per aiutare i progettisti a iniziare e mettere a punto i loro progetti più velocemente, i produttori di MCU e driver per motori forniscono algoritmi di controllo del motore e del movimento, inclusi algoritmi di base per applicazioni sensorless nonché librerie software e codice di controllo completo con configurabilità dell’interfaccia grafica utente.

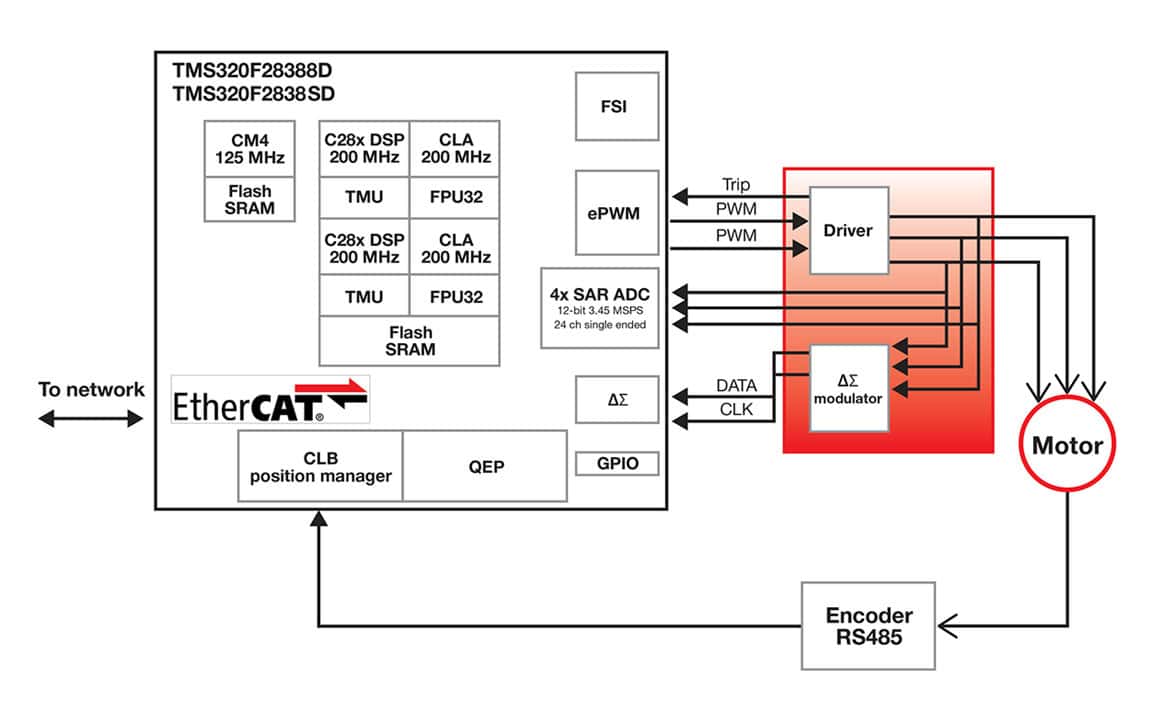

La Figura 2 illustra un controllo per azionamento industriale basato su MCU.

Figura 2: un MCU per un’unità industriale.

Azionamento

Fornire l’azione di controllo prevista richiede dispositivi di alimentazione e driver, basati solitamente su sistemi PWM. È importante controllare con precisione gli impulsi PWM con i driver che debbono fornire la forza di azionamento necessaria con una distorsione temporale minima; anche i dispositivi di potenza devono accendersi e spegnersi con la massima precisione. Tali driver sono ampiamente disponibili, con funzionalità aggiuntive come la protezione da sovracorrente e sovratemperatura. I più recenti dispositivi di alimentazione a banda larga possono garantire tempi di accensione e spegnimento rapidi e precisi. L’elevata velocità di commutazione e la bassa perdita di commutazione dei dispositivi a banda larga consentono anche velocità elevate del circuito di controllo per una maggiore stabilità e performance.

Oltre alla precisione, molte applicazioni richiedono circuiti di controllo motore compatti, che richiedono driver con sensori di corrente e moduli di potenza integrati.

Conclusione

Il controllo del movimento di precisione è fondamentale per gli azionamenti industriali. Per consentire un controllo del movimento di precisione vengono impiegate soluzioni tecnologiche che comprendono tutti e tre i sottosistemi fondamentali di un progetto di controllo in tempo reale, dal rilevamento all’elaborazione fino all’attuazione.

Per approfondire la conoscenza di prodotti e tecnologie di Texas Instruments destinate ai controlli del movimento di precisione, sono disponibili numerose risorse:

- Scopri di più nell’e-book “C2000 MCU DesignDRIVE Solutions for Industrial Motor Drives“.

- Scarica il progetto di riferimento del servoazionamento multiasse distribuito su interfaccia seriale veloce (FSI).

- Leggi la nota applicativa, “FSI Bandwidth-Optimization for Multi-axis Servo Control “.

- Leggi la nota applicativa, “Funzioni trigonometriche ottimizzate su TI Arm Cores“.

- Leggi l’articolo tecnico, “Progettazione di automazione di fabbrica semplificata con i sistemi Ethernet industriali multiprotocollo“.

- Leggi la nota applicativa, “Protocolli di comunicazione industriale supportati su processori e MCU Sitara“.

- Leggi l’articolo tecnico “Come ottenere un’attuazione efficiente, affidabile e precisa nei sistemi di controllo motore in tempo reale“.

- Ulteriori informazioni sui progetti orientati a driver/azionamento sono presenti nella nota applicativa, “Considerazioni e guida alla selezione dei driver per motori DC senza spazzole“.

- Scopri come risolvere le sfide del movimento di controllo con MCF8316A nella nota applicativa, “MCF8316A – Sfide e soluzioni di progettazione“.

Zhen Yu è C2000 MCU Industrial Systems Manager at Texas Instruments.