Questo articolo esamina i vantaggi dell’utilizzo di un sistema powertrain integrato per accelerare l’adozione dei veicoli elettrici. L’implementazione di semiconduttori wide-band gap e moderni gate driver isolati consente di ridurre i costi e raggiungere elevati livelli di sicurezza funzionale.

I produttori di automobili stanno spingendo sull’elettrificazione dei prodotti aumentando il numero dei veicoli ibridi (HEV) e di quelli completamente elettrici (EV). Spinte dalle normative globali che hanno lo scopo di ridurre le emissioni di anidride carbonica, le vendite di veicoli HEV/EV stanno aumentando ogni anno del 20/25% [1] e si ritiene che rappresenteranno il 20÷25% di tutti i veicoli venduti nel 2030 [2]. Questa maggiore propensione da parte dei consumatori verso l’acquisto di veicoli HEV/EV ha portato anche ad una maggiore domanda di sistemi efficienti dal punto di vista energetico, robusti e compatti, con prestazioni migliorate e maggiore autonomia.

Uno degli argomenti principali di questo articolo è come rendere gli HEV/EV più convenienti, al fine di facilitarne l’adozione sul mercato di massa ma anche affrontare l’attuale mancanza di redditività per le case automobilistiche. Oggi, il prezzo medio di un veicolo elettrico di piccole e medie dimensioni è di circa 12.000 dollari superiore a quello di un veicolo simile con motore a combustione interna. [3]

Inizialmente, si pensava che la differenza di prezzo fosse attribuibile esclusivamente ai costi della batteria, anche se i costi della batteria, in prospettiva, dovrebbero diminuire notevolmente. Tuttavia, modelli di business dettagliati hanno recentemente indicato altre opzioni in grado di ridurre i costi e accelerare i tempi in cui i produttori di apparecchiature originali (OEM) possono realizzare vendite redditizie di veicoli HEV/EV.

Un’opzione è il metodo design to cost (DTC), che si concentra sull’integrazione del gruppo propulsore in cui i componenti dell’elettronica di potenza sono posizionati più vicini tra loro, riducendo il numero di componenti e integrandoli in un minore numero di box.

In questo white paper, esaminerò come l’applicazione del DTC all’elettronica di potenza può consentire agli OEM di accelerare l’adozione sul mercato di massa. Inizierò spiegando perché i progressi nell’elettronica di potenza sono stati in grado di alleviare l'”ansia da autonomia” dei consumatori mentre si sforzavano di ridurre il DTC nel sistema di trasmissione e descriverò una soluzione di trasmissione integrata a livello di sistema progettata per avvicinarsi al DTC, con particolare riferimento alla ottimizzazione dei circuiti integrati (IC) ed agli elementi di potenza.

Risolvere l’ansia da autonomia

È questa la preoccupazione principale dei consumatori quando acquistano vetture HEV ed EV. Nel 2020 molti veicoli immessi in commercio presentavano un’autonomia superiore alle 200 miglia. Ciò che questi modelli EV hanno in comune, anche tra diversi OEM, è un design della piattaforma powertrain realizzato partendo da zero, in grado di ottimizzare lo stacking e l’assemblaggio delle batterie; più batterie impilate tra loro consentono tensioni più elevate e maggiore potenza.

I moderni veicoli elettrici hanno generalmente tensioni della batteria intorno ai 400 V, ma per ottenere una potenza maggiore è necessario aumentare la tensione della batteria a 800 V, in particolare nei veicoli elettrici di fascia alta. Tensioni più elevate si traducono in una maggiore potenza per la stessa quantità di corrente. L’ottimizzazione dell’impilamento e dell’assemblaggio della batteria consente una ottimizzazione degli spazi e un DTC inferiore.

Inoltre, tensioni più elevate aumentano l’efficienza a parità di potenza perché correnti di minore intensità riducono la dissipazione termica. Cablaggi di diametro inferiore e peso minore riducono a loro volta il DTC.

Miglioramenti delle prestazioni: aumento della densità di potenza

L’efficienza energetica e le dimensioni del sistema di propulsione determinano le prestazioni di un veicolo HEV o EV. Il rapporto tra efficienza energetica e dimensioni complessive, noto anche come densità di potenza, è una figura chiave di merito nel mondo della gestione dell’energia. L’obiettivo è raggiungere il più alto livello di densità di potenza. L’industria dei veicoli elettrici sta estendendo questo obiettivo ai sistemi di propulsione attraverso l’integrazione, per ottenere la massima efficienza nello spazio più compatto. Lo “spazio compatto” in questo contesto implica uno spazio più piccolo del circuito stampato (PCB) e minori dimensioni del contenitore, con un impatto positivo anche sul DTC.

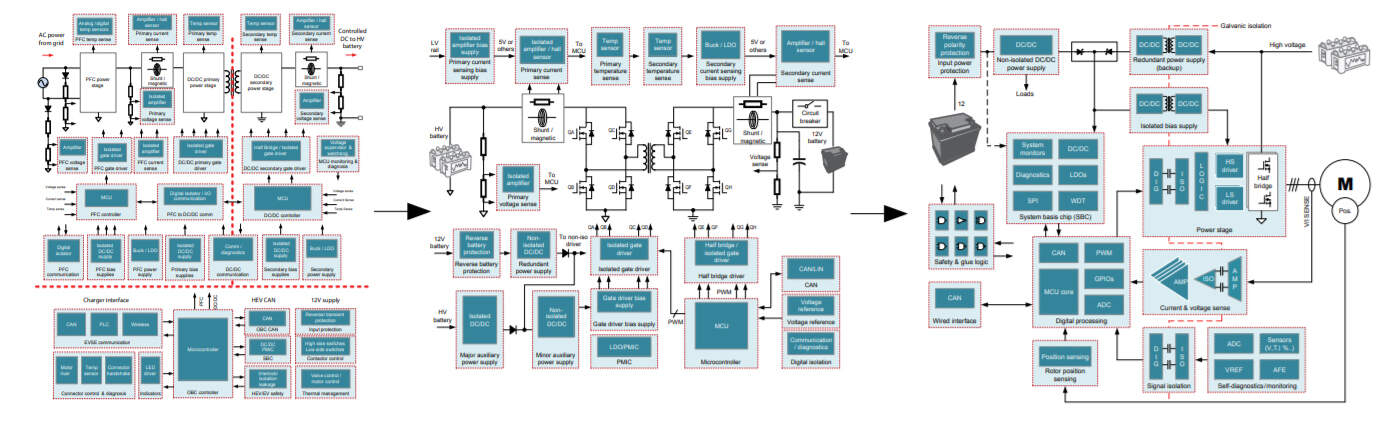

A livello di elettronica di potenza, recentemente ci sono stati cambiamenti significativi nelle topologie/architetture, nelle soluzioni IC integrate, negli interruttori di potenza a semiconduttore, nei sottosistemi del gruppo propulsore, inclusi il caricatore di bordo (OBC), nel convertitore DC/DC (da alta tensione a bassa tensione) e nell’inverter di trazione.

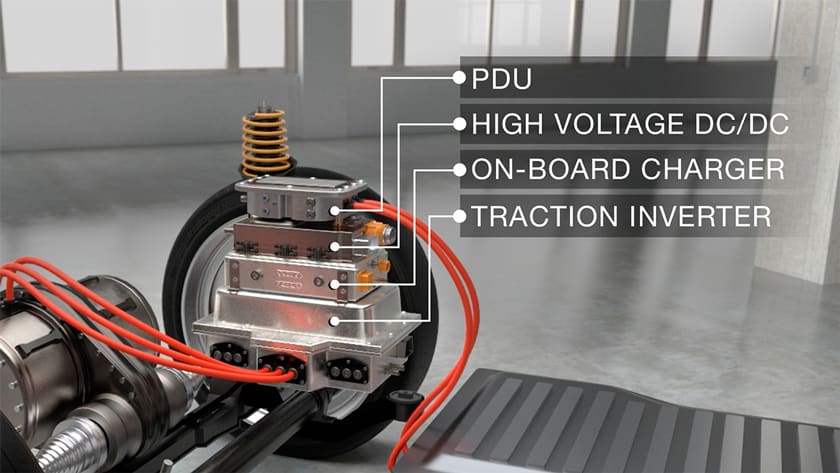

La Figura 1 mostra un tipico diagramma a blocchi di un sistema di propulsione di un veicolo HEV/EV. Di seguito vedremo l’impatto dei cambiamenti negli switch di potenza a semiconduttore e come integrare le funzionalità richieste per un’architettura di elettronica di potenza efficiente in un circuito integrato. Questa è la base per una soluzione powertrain integrata a livello di sistema.

Onboard charger DC/DC converter Traction inverter

Dispositivi a semiconduttore Wide band-gap: una tecnologia dirompente nel mercato automobilistico

L’elettronica di potenza gioca un ruolo fondamentale nel tentativo di soddisfare i severi requisiti di densità di potenza. I dispositivi a semiconduttore di potenza devono avere questi requisiti:

- Minori perdite di potenza.

- Funzionamento ad alta frequenza.

- Temperature di giunzione più elevate.

- Funzionamento ad alta tensione.

- Maggiore capacità di dissipazione del calore.

L’utilizzo di dispositivi avanzati ad alta tensione come i semiconduttori Wide band-gap (WBG) SiC e GaN per gli interruttori di alimentazione consente agli HEV/EV di ottenere efficienze più elevate rispetto ai tradizionali interruttori di alimentazione basati sul silicio come i MOSFET e gli IGBT utilizzati finora.

Con l’aumento dei livelli di potenza, la gestione termica del MOSFET di silicio di potenza o dell’IGBT diventa difficile, a causa della limitazione della loro temperatura massima di esercizio ovvero della massima temperatura di giunzione. Questa limitazione richiede l’aggiunta di dissipatori di calore di grandi dimensioni, spesso raffreddati ad acqua, specialmente negli inverter di trazione in cui i livelli di potenza possono superare i 100 kW.

L’aggiunta di componenti di raffreddamento influisce sulle dimensioni, sul peso e sui costi del veicolo. Al contrario, il SiC ha una temperatura di giunzione molto più alta. Inoltre, la conduttività termica del SiC è da due a tre volte [4] superiore a quella del silicio. La combinazione di elevata temperatura di giunzione e di elevata conduttività termica, rende la tecnologia SiC una candidatura interessante per i sistemi di trasmissione, in quanto elimina la necessità di grandi dissipatori di calore e sistemi di raffreddamento ad acqua.

L’utilizzo del GaN negli OBC e nei convertitori DC/DC consente anche una significativa riduzione degli elementi passivi, magneti e condensatori, grazie alla sua capacità di commutare nell’intervallo da centinaia di kHz a diversi MHz. Diverse case automobilistiche stanno già incorporando soluzioni Wide band-gap nei loro progetti di propulsori HEV/EV per ottenere una maggiore potenza ed efficienza, insieme a maggiori tensioni della batteria.

Le soluzioni WBG consentono anche di ridurre il DTC grazie ad una migliore gestione termica e vantaggi in termini di riduzione delle dimensioni. Anche se oggi gli switch Wide band-gap sono costosi, il costo diminuirà nel tempo. A livello di sistema, eliminando o minimizzando i sistemi di raffreddamento, i componenti passivi e le dimensioni del contenitore, si ottiene sicuramente un DTC inferiore.

Circuiti integrati gate-driver isolati per azionare gli switch di potenza

Le architetture del sistema powertrain richiedono un gate driver isolato per azionare gli switch di potenza in modo efficiente. I gate driver isolati convertono i segnali di modulazione in impulsi di gate per l’accensione o lo spegnimento degli switch di potenza. A causa delle alte tensioni associate alla batteria, è necessario l’isolamento galvanico tra il controller (lato primario) e lo switch di potenza (lato secondario).

L’isolamento galvanico è una tecnica per isolare le sezioni funzionali dei sistemi elettrici per impedire che la corrente continua o correnti transitorie scorrano tra lato primario e lato secondario. Tuttavia, i dati devono passare attraverso questa barriera di isolamento galvanico. L’isolamento capacitivo è una tecnologia di isolamento chiave per la codifica e la decodifica dei segnali in ingresso che passano attraverso la barriera di isolamento. [5, 6]

L’isolamento capacitivo è la scelta preferita per l’implementazione di una barriera di isolamento nei gate driver grazie alla sua elevata velocità di trasmissione dati e all’elevata immunità ai disturbi (chiamata anche immunità transitoria di modo comune, CMTI, sopra 150 V/ns) che può aiutare a realizzare soluzioni per i dispositivi Wide band-gap. I motori elettrici generano alti livelli di rumore e vibrazioni; è preferibile pertanto utilizzare gate driver con una buona immunità CMTI.

Inoltre, i gate driver isolati necessitano di meno spazio sul PCB e presentano costi e dimensioni inferiori non richiedendo trasformatori di impulsi o isolatori discreti esterni.

Integrazione gate-driver isolata: un aspetto chiave della sicurezza funzionale a livello di sistema con un DTC inferiore

A livello di sistema, se visto come una scatola nera, ci sono tre componenti a semiconduttore nel sistemi di trasmissione: il controller digitale (microcontrollore), il gate driver isolato e lo switch di potenza. Oltre a richiedere funzionalità chiave per sistemi ad alta efficienza, i gate driver isolati sono diventati un componente di primaria importanza a causa della crescente necessità di diagnostica e protezione del sistema di trasmissione per ottenere i massimi livelli di sicurezza funzionale. Il monitoraggio e la protezione devono avvenire in modo intelligente e l’integrazione di queste funzionalità nel gate driver sta diventando una soluzione consolidata.

Il tasso di guasto nel tempo (FIT) è considerato una metrica chiave per raggiungere i massimi livelli di integrità della sicurezza automobilistica. Ad esempio, il tasso FIT dovrebbe essere inferiore a 10 per ottenere un sistema conforme ad ASIL D; un tale livello ASIL è molto comune negli inverter di trazione. Un inverter di trazione fa girare il motore, che a sua volta muove le ruote del veicolo.

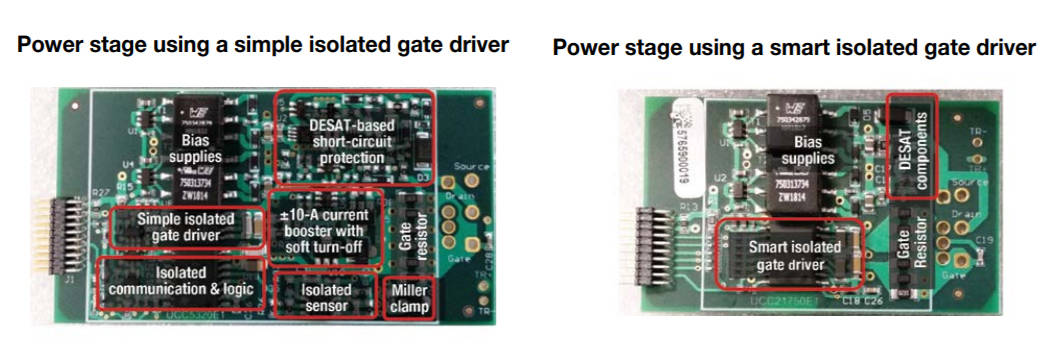

Requisiti ASIL simili (tipicamente ASIL B o ASIL C) stanno diventando un requisito anche per OBC e convertitori DC/DC. Al fine di ottenere i più bassi tassi di FIT possibili, tutte le funzionalità di diagnostica e protezione che tradizionalmente sarebbero posizionate in modo discreto nel sistema vengono ora integrate nel gate driver, come mostrato nella Figura 2.

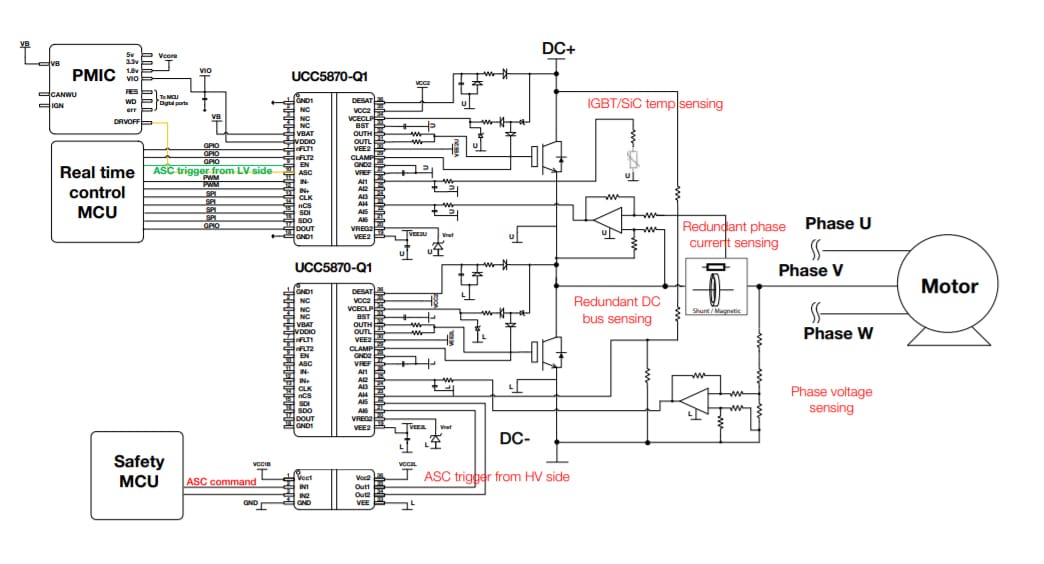

Ciò consente di ottenere un DTC inferiore, poiché riduce significativamente il numero di componenti e lo spazio sul PCB. Texas Instruments ha recentemente introdotto l’UCC5870-Q1, che offre un livello avanzato di diagnostica e protezione. Il dispositivo offre un notevole vantaggio nella riduzione dei componenti, consentendo un DTC inferiore e la capacità di raggiungere il livello ASIL desiderato, come mostrato nella Figura 3 per il sistema di inverter di trazione.

Un’altra idea riguarda lo sviluppo di un IC di alimentazione per la polarizzazione del trasformatore integrato in grado di ridurre ulteriormente in maniera significativa il DTC, applicabile a inverter di trazione, OBC e convertitori DC/DC.

Una soluzione powertrain integrata a livello di sistema

L’attenzione nel corso degli anni si è concentrata sull’integrazione, sulla riduzione del DTC e sui miglioramenti della densità di potenza dei singoli sottosistemi nei gruppi propulsori. Gli OEM stanno portando questa attività al livello successivo per ridurre ulteriormente i costi, integrando l’intero sistema di propulsione in un’unica unità, simile al concetto di System-on-Chip (SoC) nell’industria dei circuiti integrati. Ad oggi, il primo passo è stato combinare i sottosistemi OBC e DC/DC in un unico alloggiamento a e l’inverter di trazione e i sottosistemi DC/DC in un unico box. Le nuove piattaforme combinano tutti e tre i sottosistemi in un unico contenitore.

Indipendentemente dalla configurazione, il concetto di powertrain integrato può ridurre significativamente il peso complessivo del sistema powertrain, migliorare il rapporto potenza-peso, eliminare il cablaggio tra i sottosistemi e raggiungere gli obiettivi DTC. Studi e prototipi hanno consentito di ridurre i costi fino al 15%. [7] Oltre all’integrazione gate-driver a livello di componenti a semiconduttore, la condivisione di MCU tra questi sottosistemi riduce ulteriormente il costo totale del sistema di propulsione. L’integrazione del gruppo propulsore riduce i costi di assemblaggio e costruzione, nonché il tempo per la convalida, riducendo così il costo complessivo e il tempo di commercializzazione per gli OEM. Un compromesso, tuttavia, è la mancanza di flessibilità nell’approvvigionamento della produzione del progetto originale.

Conclusione

Il mercato HEV ed EV sta crescendo rapidamente e sembra che si stia riprendendo dallo scetticismo iniziale dei clienti ottenendo un’autonomia maggiore e prestazioni superiori. La crescita futura di questo mercato dipende dalla riduzione dei costi in modo da rendere questa soluzione più economica per i consumatori e più remunerativa per gli OEM. Il modello DTC include sforzi per ridurre i costi nell’elettronica di potenza dei sottosistemi powertrain. Oltre agli switch di potenza Wide band-gap con tecnologia SiC e GaN, i gate driver isolati sono emersi come un componente chiave per consente agli OEM di ridurre i costi attraverso l’integrazione dei componenti al fine di raggiungere elevati livelli di sicurezza funzionale. L’UCC5870-Q1, il gate driver appena rilasciato da TI, fornisce una tale soluzione. Portare questo concetto di integrazione al livello successivo è la tendenza emergente che combina OBC, convertitori DC/DC e inverter di trazione in un’unica soluzione, che riduca i costi e migliori il rapporto potenza-peso.

Nagarajan Sridhar è Marketing Manager High-Voltage Power, High-Power Drivers presso Texas Instruments